|

|

|

|

|

|

Restauración válvulas de escape RD 350 LC.

Una de

las piezas fundamentales en el motor de la RD es la famosa válvula de escape

YPVS.

Una de

las piezas fundamentales en el motor de la RD es la famosa válvula de escape

YPVS.

Del buen funcionamiento de la misma depende el rendimiento del motor, y la diferencia es lo suficientemente importante como para prestarle un poco de atención.

Si la válvula está agarrotada y la limpiamos, pasaremos de tener un cascajo de moto a un disfrutar de un verdadero pepino.

La válvula de marras es un cilindro de aluminio mecanizado situado en el cilindro justo antes de la salida de escape y que según su posición deja pasar todos los gases de escape directamente al colector, o tapa parcialmente la salida para mejorar el llenado a bajas vueltas y por tanto los bajos y la elasticidad del motor.

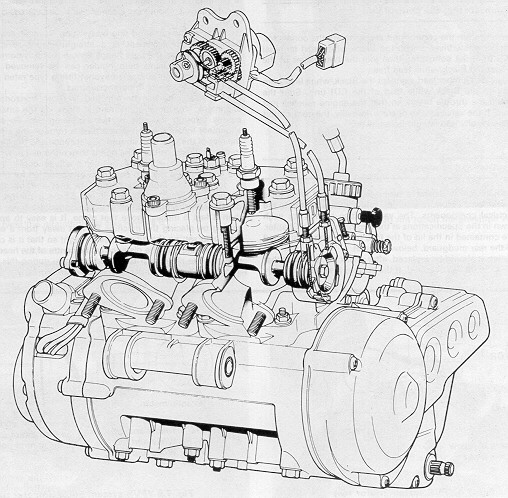

En este esquema se ve todo el conjunto de la válvula de escape y su posición en el motor.

En el caso de esta moto, las válvulas de escape estaban completamente agarrotadas y llenas de carbonilla, por lo que van a ser un ejemplo perfecto. Aparte de esto, las válvulas son independientes para cada cilindro, y la unión que hace que sean solidarias y funcionen como una sola pieza estaba en un estado lamentable, habiendo cogido mucha holgura por la resistencia de la válvula derecha.

Como se puede ver en la foto, la válvula está completamente recubierta de carbonilla y restos de aceite. Además de esto, los retenes han perdido su estanquidad y por tanto el aceite quemado ha manchado la parte exterior de los cilindros provocando fugas y pérdida de rendimiento.

La mejor forma de limpiar estas válvulas es usando una broca de cobre circular (blanda para no dañar el aluminio), tratando de eliminar toda la carbonilla adherida.

Aquí se puede ver la válvula una vez limpia. Con una lija muy fina y estropajo se puede dejar como un espejo, lo que evitará que la carbonilla se pegue en el futuro.

En

esta foto se aprecia la pieza que hace de unión entre las dos válvulas. Se puede

apreciar a simple vista que donde debería haber una superficie plana, hay dos

concavidades provocadas por el uso. Hay que rellenarlas para devolverle su forma

original, no hacerlo provocaría que cada válvula tuviese una apertura diferente,

y por tanto cada cilindro funcionaría a su aire perjudicando el motor.

En

esta foto se aprecia la pieza que hace de unión entre las dos válvulas. Se puede

apreciar a simple vista que donde debería haber una superficie plana, hay dos

concavidades provocadas por el uso. Hay que rellenarlas para devolverle su forma

original, no hacerlo provocaría que cada válvula tuviese una apertura diferente,

y por tanto cada cilindro funcionaría a su aire perjudicando el motor.

|

En esta foto se ve la parte de la válvula que se une a dicha pieza. También está muy dañada y se ve el aluminio aplastado y con una clara rebaba que habrá que eliminar. Para reparar estas piezas utilizaremos una pasta de metal que no es más que una resina epoxidica con un alto contenido de partículas metálicas. Una vez endurecida se puede lijar, fresar, tornar o lo que queramos, y su resistencia es enorme. |

Solo

hay que mezclar la cantidad indispensable, y siempre respetando las proporciones

del fabricante, en este caso 1 a 1. El tiempo de trabajo es muy corto, 4 minutos

en condiciones normales y bastante menos si hace calor. Seca muy rápido y todo

lo que hayamos mezclado y no usemos se irá a la basura.

Solo

hay que mezclar la cantidad indispensable, y siempre respetando las proporciones

del fabricante, en este caso 1 a 1. El tiempo de trabajo es muy corto, 4 minutos

en condiciones normales y bastante menos si hace calor. Seca muy rápido y todo

lo que hayamos mezclado y no usemos se irá a la basura.

La mezcla debe ser concienzuda, hay que mezclarla hasta que sea de un color uniforme, y cuando esté mezclado, aún un poco más para asegurarse.

Con la espátula aplicamos la pasta sobre la pieza una bien limpia y desengrasada. Esto es muy importante, ya que si hay restos de grasa la masilla no agarra y se desprende.

|

|

|

Es fundamental respetar los tiempos de secado. Si intentamos trabajar la masilla antes de que haya secado del todo, arruinaremos el trabajo y tendremos que comenzar de nuevo.

Una vez seca se puede trabajar con una lima para metales o una Dremel para darle la forma deseada. La pieza de unión y las válvulas han de encajar a la perfección y para ello es necesario ir haciendo pruebas hasta que quede exacto. En las zonas de contacto con los retenes es imprescindible repasar con lija muy fina y pulir la pieza para evitar que desgaste el retén con el uso.

Aquí se puede ver todo el sistema de válvulas de escape montado. En un extremo está la polea con los cables que vienen desde el servomotor y en el centro la pieza de unión de las dos válvulas.

Y

aquí se aprecian los extremos de las válvulas ya reparados y en su posición

definitiva con la pieza central.

Y

aquí se aprecian los extremos de las válvulas ya reparados y en su posición

definitiva con la pieza central.

Ahora es el momento de volver a montar el conjunto, y por descontado lo haremos con retenes y juntas nuevas para dejarlo como nuevo.

Los

retenes originales son fáciles de encontrar, pero no baratos. Rondan los 5 € en

cualquier concesionario Yamaha y son necesarios 3 en total, que pese a tener

diferente numeración en el despiece de Yamaha

(ver

despiece) son exactamente iguales y tienen la misma referencia.

Los

retenes originales son fáciles de encontrar, pero no baratos. Rondan los 5 € en

cualquier concesionario Yamaha y son necesarios 3 en total, que pese a tener

diferente numeración en el despiece de Yamaha

(ver

despiece) son exactamente iguales y tienen la misma referencia.

Las tóricas son más fáciles de encontrar en suministros industriales, pero teniendo cuidado de que aguanten altas temperaturas. En este caso se ha usado las que venían en un juego completo de juntas del motor.

Al montar cada válvula en su cilindro es importante respetar la posición de cada pieza. Las válvulas van marcadas con una entalladura que solo queda alineada cuando todas las piezas están en la posición correcta.

Se debe

engrasar a fondo con una grasa de calidad y que aguante altas temperaturas, y

todo una vez montado hay que comprobar que todo gire suave y sin demasiada

resistencia y sobre todo que no haya puntos duros. Una válvula agarrotada

acabará quemando el servomotor.

Se debe

engrasar a fondo con una grasa de calidad y que aguante altas temperaturas, y

todo una vez montado hay que comprobar que todo gire suave y sin demasiada

resistencia y sobre todo que no haya puntos duros. Una válvula agarrotada

acabará quemando el servomotor.

Los cables también se deben engrasar a conciencia por la misma razón, hay que reducir las fricciones al mínimo posible.

Una vez montado el motor habrá que ajustar las válvulas y comprobar el funcionamiento, pero eso será otro apartado.